QR code

Over ons

Producten

Neem contact met ons op

Telefoon

E-mailen

Adres

Nr. 22, Hongyuan Road, Guangzhou, provincie Guangdong, China

Status en uitdagingen in de industrie

Met de snelle ontwikkeling van intelligente productietechnologie neemt de vraag naar geautomatiseerde productielijnen op het gebied van de productie van magnetische staal met de dag toe. Traditionele handmatige laad- en losmethoden hebben echter veel problemen op het gebied van productie -efficiëntie, kwaliteitsstabiliteit en veiligheid:

Pijnpunten in de industrie

1. Hoge afhankelijkheid van handmatige werking: traditioneel handmatig werk leidt tot lage productie -efficiëntie en grote schommelingen in de productkwaliteit.

2. Veiligheidsrisico's: tijdens handmatige werking zijn ongevallen zoals handknijpen en impact vatbaar voor optreden, waardoor aanzienlijke veiligheidsrisico's worden gevoerd.

3. Slechte werkomgeving: de productieomgeving van magnetisch staal gaat vaak gepaard met lawaai, stof, enz., Wat een potentiële bedreiging vormt voor de gezondheid van operators.

4. Moeilijkheid bij het voldoen aan grootschalige productiebehoeften: handmatige activiteiten zijn moeilijk te voldoen aan de moderne grootschalige en zeer efficiënte productie-eisen.

Overzicht van de behoeften en oplossingen van de klant Klantvraag

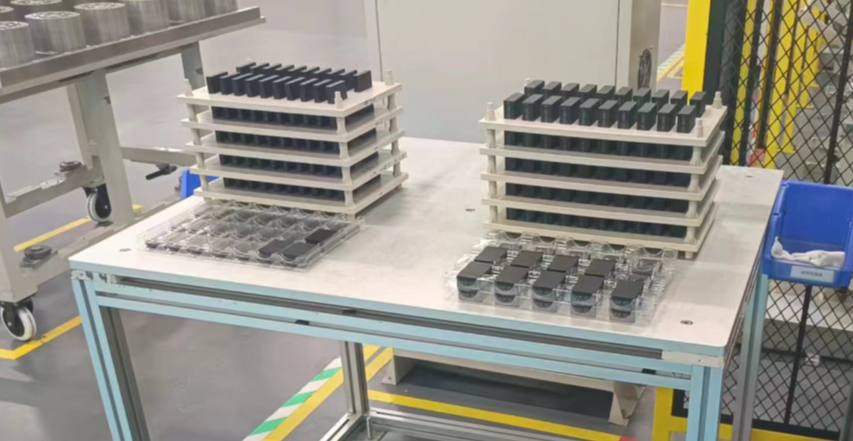

De klant hoopt geautomatiseerd laden en lossen van magnetisch staal te bereiken, de productie -efficiëntie en productkwaliteitsstabiliteit te verbeteren door de intelligente composietrobots van Fuwei te introduceren. De specifieke vereisten omvatten het invullen van het laden van twee stapels producten binnen 80 seconden en het zorgen voor een zeer nauwkeurige werking.

Oplossing

In reactie op de behoeften van de klant heeft Fuwei Intelligent een complete set samengestelde robotbelasting- en losoplossingen voorgesteld:

1. Verbeter de robotprestaties en stabiliteit: vervang krachtige motoren en servo-controllers.

2. Verbeter de autonome navigatie en interactiviteit: uitgerust met radarsavigatie, LED -lichtstrips en alarmluidsprekers.

3. Aangepaste grijperontwerp: integratie van camera's en sensoren om precieze herkenning en aangrijpend magnetisch staal te bereiken.

4. Optimaliseer het werkgebied: pas de lay -out van de laad- en losgebieden aan om een efficiënte bewerkingen te garanderen.

Gedetailleerde implementatie van renovatieplan

Samengestelde robottransformatie

1. Kies krachtige motoren en servo-controllers om een precieze en stabiele beweging te garanderen.

2. Radarnavigatie: bereik autonome positionering en padplanning.

3. LED -lichtstrips en alarmluidsprekers: verbetering van de zichtbaarheid en interactiviteit.

4. Aangepaste grijperontwerp: integratie van camera's en sensoren om precieze herkenning en aangrijpend magnetisch staal te bereiken.

Optimalisatie van het laadgebied

1. Design Positioneringsgids Groove: Leid het magnetische staal in de aangewezen positie.

2. Stel de bureaubladpositioneringsmarkering in: voor het gemak van robotherkenning en positionering van grijppunten.

Renovatie van het losgebied

1. Positioneringsmarkering instellen: zorg ervoor dat de robot het magnetische staal nauwkeurig plaatst.

2. Installeer deuren van elektrische bedieningspaneel en elektrische regels glijdende slots * *: Bescherm operators tegen letsel en bereik geautomatiseerd duwen.

Uitvoeringslogica en procesoptimalisatie

De uitvoeringslogica van de gehele oplossing is gebaseerd op het procesontwerp van geautomatiseerde productielijnen, waardoor de continuïteit en efficiëntie van de workflow worden gewaarborgd. Het proces wordt geactiveerd door een laadverzoek en de robot voert materiaalherstelbewerkingen uit op basis van de status van het laadgebied. Tijdens het plukken en plaatsen van materialen worden precieze herkenning en krachtcontrole bereikt door camera's en sensoren die in de grijper zijn geïntegreerd. Zodra de magneet succesvol is geplaatst, zal de robot bevestigen dat het laden voltooid is en gaat het naar de volgende cyclus.

Voordelen van het plan

Verbeter de productie -efficiëntie: geautomatiseerd laden en lossen vermindert de handmatige bedrijfstijd aanzienlijk.

Verlaag de arbeidskosten: verminder de afhankelijkheid van arbeid en bespaar human resources.

Zorgen voor operationele veiligheid: het verminderen van het risico op werkgerelateerde verwondingen en het bieden van een veiligere werkomgeving.

Verbetering van de kwaliteitsstabiliteit: geautomatiseerde processen verminderen de menselijke fouten en zorgen voor een stabiele productkwaliteit.

Nr. 22, Hongyuan Road, Guangzhou, provincie Guangdong, China

Copyright © 2024 Guangzhou Fuwei Electronic Technology Co., Ltd. Alle rechten voorbehouden.

Links | Sitemap | RSS | XML | Privacy Policy |