QR code

Over ons

Producten

Neem contact met ons op

Telefoon

E-mailen

Adres

Nr. 22, Hongyuan Road, Guangzhou, provincie Guangdong, China

We stellen een oplossing voor op basis van 3D Vision -richtlijnen om te voldoen aan de automatiseringseisen voor het oliepoets-, drogen-, laad- en losproces van aluminiumlegeringspanelen. Deze oplossing bereikt zeer nauwkeurige herkenning en positionering van panelen door geavanceerde 3D-visie-technologie te introduceren, waardoor de productie-efficiëntie en kwaliteitsstabiliteit wordt verbeterd.

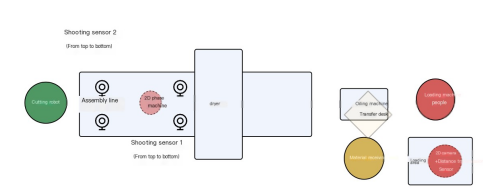

Overzicht van het plan

Dit plan bereikt precieze identificatie en positionering van aluminiumlegeringspanelen door respectievelijk 3D -visiesystemen in de laad- en losgebieden te configureren. Het voedingsgebied hanteert een zuigingsmethode om ervoor te zorgen dat de panelen de productielijn soepel en nauwkeurig binnenkomen. Het losgebied wordt geautomatiseerd door robots om planken te pakken en te plaatsen. Tegelijkertijd hebben we, om ervoor te zorgen dat het oliënproces niet in contact komt met de voorkant van het product, het olierechten ontworpen als een zij- of bovenste oliemethode.

Implementatie van het plan

Implementatie van het laadgebied

In het laadgebied hebben we een 3D-visiesysteem geïnstalleerd met een camera met een hoge resolutie en een beeldverwerkingsunit. Wanneer de sensor het werkstuk detecteert, neemt de camera onmiddellijk een foto en verzendt de beeldgegevens naar de beeldverwerkingseenheid. De beeldverwerkingseenheid verwerkt het beeld via algoritmen, extraheert de contour- en positie -informatie van het bord en berekent de Y1 -waarde van het bord. Vervolgens wordt het zuigapparaat op basis van de Y1 -waarde geregeld om de plaat nauwkeurig op te zuigen en soepel in de productielijn te voeren.

Implementatie van het lossengebied

In het losgebied hebben we ook een 3D-visiesysteem uitgerust en een robot met zeer nauwkeurige grijp- en plaatsingsfuncties. Wanneer sensor 1 het werkstuk detecteert, maakt de camera een foto en biedt de Y1 -waarde van product 1; Vervolgens, wanneer Sensor 2 het werkstuk detecteert, snelt de robot product 1 nauwkeurig op basis van de Y1 -waarde en plaatst deze in de aangewezen positie. Evenzo, wanneer de sensor het werkstuk opnieuw detecteert en de Y2 -waarde van product 2 biedt, voert de robot weer greep- en plaatsingsbewerkingen uit. Gedurende het hele proces hebben we algoritmen en gekalibreerde cameraparameters geoptimaliseerd om ervoor te zorgen dat de nauwkeurigheid van de plaatsing voldoet aan de vereiste van ± 2 mm.

Oplossing:

We hebben de volgende maatregelen genomen om de moeilijkheid aan te pakken om een plaatsingsnauwkeurigheid van ± 2 mm voor de feeder te bereiken:

Verbeter de cameraresolutie en het gezichtsveldbreedte: kies een camera met een hogere resolutie om de precisie van beeldgegevens te vergroten; Pas tegelijkertijd het gezichtsveld van de camerabewaar aan op de werkelijke situatie van de productielijn om de dekking van de gehele workflow te waarborgen.

Optimaliseer beeldverwerkingsalgoritmen: door diepgaand onderzoek uit te voeren naar de kenmerken en oppervlaktetexturen van aluminiumlegeringspanelen, optimaliseer je beeldverwerkingsalgoritmen om de nauwkeurigheid van contourherkenning en positieberekening te verbeteren.

Nauwkeurige kalibratie van robotparameters: kalibreer de robot nauwkeurig, inclusief parameters zoals de lengte en gewrichtshoeken van de robotarm, om een hoge stabiliteit en nauwkeurigheid tijdens het grijpen en plaatsingsbewerkingen te garanderen.

Deze oplossing bereikt een efficiënte automatisering van het oliepoets-, drogen-, laad- en losproces van aluminiumlegeringspanelen door 3D Vision -technologie te introduceren. Door algoritmen en nauwkeurig kalibrerende apparatuurparameters te optimaliseren, hebben we het probleem van de nauwkeurigheid van de voederplaatsing met succes opgelost, waardoor de productie -efficiëntie en kwaliteitsstabiliteit worden verbeterd.

Nr. 22, Hongyuan Road, Guangzhou, provincie Guangdong, China

Copyright © 2024 Guangzhou Fuwei Electronic Technology Co., Ltd. Alle rechten voorbehouden.

Links | Sitemap | RSS | XML | Privacy Policy |